Casa / Recursos / Artigos do blog / Aproveitando o poder dos protótipos FDM na fabricação de peças de equipamentos modernos

Casa / Recursos / Artigos do blog / Aproveitando o poder dos protótipos FDM na fabricação de peças de equipamentos modernos April 11, 2025

April 11, 2025

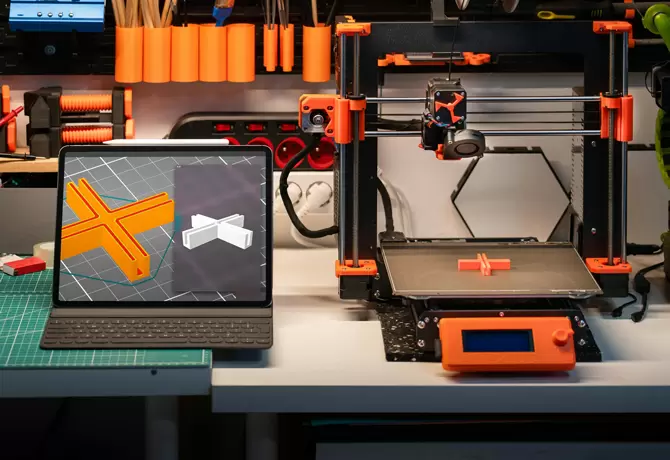

No cenário da manufatura moderna, a prototipagem rápida tornou-se um componente essencial no processo de design e produção. A introdução de tecnologias como a Modelagem por Deposição Fundida (FDM) revolucionou a forma como os protótipos são desenvolvidos, permitindo uma produção mais rápida, eficiente e econômica de equipamentos e peças. Os protótipos FDM desempenham um papel crucial em diversos setores, oferecendo aos fabricantes uma abordagem simplificada para criar protótipos precisos e funcionais antes de passarem para a produção em larga escala.

A Modelagem por Deposição Fundida (FDM) é uma técnica popular de manufatura aditiva que impactou significativamente o processo de prototipagem em diversos setores. Diferentemente dos métodos tradicionais de manufatura, que envolvem a subtração de material de um bloco maior, a FDM funciona adicionando material camada por camada para construir um objeto 3D. Esse método oferece diversas vantagens, incluindo redução do desperdício de material, maior flexibilidade de projeto e a capacidade de criar geometrias complexas que seriam difíceis ou impossíveis de serem alcançadas por meio de técnicas de manufatura convencionais. A chave para o sucesso dos protótipos FDM na fabricação de peças de equipamentos reside na versatilidade da própria tecnologia FDM. Com a FDM, os fabricantes podem desenvolver rapidamente protótipos funcionais feitos de uma variedade de materiais, o que facilita os testes de ajuste, forma e função das peças antes do início da produção completa. Isso ajuda a mitigar o risco de erros dispendiosos e garante que os produtos atendam às especificações exigidas.

Um dos principais benefícios do uso de protótipos FDM na indústria de fabricação de peças de equipamentos é a redução de custos e prazos de entrega. Os métodos tradicionais de prototipagem frequentemente envolvem moldes, ferramentas e mão de obra manual dispendiosas. O FDM, por outro lado, não requer ferramentas tão complexas. Uma vez projetado o modelo 3D, o protótipo pode ser impresso diretamente do arquivo digital, reduzindo significativamente os custos com materiais e o tempo de produção. Essa relação custo-benefício é particularmente benéfica para empresas nos estágios iniciais do desenvolvimento de produtos, pois permite testar múltiplas iterações de projeto sem precisar investir pesadamente em ferramentas e equipamentos. Além disso, como os protótipos FDM podem ser produzidos rapidamente, os ciclos de projeto e teste podem ser concluídos muito mais rapidamente, permitindo um tempo de lançamento no mercado mais rápido.

Outra vantagem dos protótipos FDM na fabricação de peças de equipamentos é o alto nível de flexibilidade de projeto que oferecem. Os processos tradicionais de fabricação são frequentemente limitados pela complexidade do projeto, especialmente quando se trata de geometrias complexas ou tolerâncias rigorosas. No entanto, a tecnologia FDM permite a criação de formas e estruturas altamente complexas, incluindo características internas como canais ou cavidades, que seriam difíceis ou impossíveis de obter usando métodos convencionais. Esse nível de liberdade de projeto permite que engenheiros e designers explorem uma gama mais ampla de possibilidades em seus projetos, o que pode levar a inovações que seriam difíceis de realizar com as técnicas de fabricação tradicionais. Além disso, a capacidade de produzir e testar rapidamente esses projetos complexos significa que os fabricantes podem refinar seus produtos com mais eficácia, garantindo que o projeto final seja otimizado para desempenho e funcionalidade.

A tecnologia FDM suporta uma ampla gama de materiais, o que a torna adequada para a produção de protótipos de peças de equipamentos com diferentes requisitos funcionais. De termoplásticos básicos a materiais de alto desempenho como ABS, policarbonato e náilon, os protótipos FDM podem ser criados usando materiais que imitam as propriedades do produto final. Isso permite que os fabricantes testem protótipos em condições que reproduzem de perto o uso pretendido do produto. Além disso, os protótipos FDM podem ser personalizados para atender a requisitos específicos, como diferentes níveis de resistência, flexibilidade ou resistência ao calor. Essa personalização é particularmente útil em setores onde as peças devem ser projetadas para suportar condições ambientais adversas ou demandas funcionais específicas. Ao testar protótipos feitos de diferentes materiais, os fabricantes podem garantir que selecionaram a melhor opção para a produção final.

A natureza iterativa do processo de prototipagem FDM permite o refinamento contínuo dos projetos de peças de equipamentos. Ao contrário da manufatura tradicional, onde fazer alterações no projeto pode ser custoso e demorado, os protótipos FDM podem ser facilmente modificados ajustando o modelo digital e imprimindo uma nova versão da peça. Esse processo iterativo incentiva testes e ajustes frequentes, o que, em última análise, leva a produtos com melhor design. Além disso, a capacidade de produzir múltiplos protótipos em um curto período permite que os fabricantes experimentem diferentes variações de design, otimizando tanto a funcionalidade quanto o apelo estético. Isso é particularmente valioso em setores onde a inovação de produtos é um fator-chave para o sucesso, como eletrônicos de consumo, automotivo e aeroespacial.

Os protótipos FDM reduzem significativamente o tempo de entrega na fase de prototipagem, permitindo que os fabricantes lancem seus produtos no mercado mais rapidamente. Métodos tradicionais de prototipagem, como moldagem por injeção ou usinagem CNC, podem levar semanas ou até meses para configurar as ferramentas e máquinas necessárias. Com o FDM, no entanto, um protótipo pode ser impresso em questão de horas, permitindo que as empresas passem rapidamente do conceito ao produto físico. Essa redução no tempo de entrega também permite validação e testes de design mais rápidos, garantindo que o produto atenda a todos os critérios de desempenho antes do início da produção em larga escala. Ao encurtar a fase de prototipagem, os fabricantes podem evitar atrasos e erros dispendiosos que podem surgir posteriormente no processo de produção.

O uso de protótipos FDM na indústria de fabricação de peças de equipamentos trouxe melhorias significativas em termos de custo-benefício, flexibilidade de projeto e velocidade. Ao utilizar essa tecnologia, os fabricantes podem reduzir os custos de prototipagem, acelerar o processo de desenvolvimento e produzir peças funcionais que atendem a rigorosos padrões de qualidade. Seja nos setores automotivo, aeroespacial, de dispositivos médicos ou de eletrônicos de consumo, os protótipos FDM são uma ferramenta inestimável no ciclo de desenvolvimento de produtos. À medida que a tecnologia continua a evoluir, é provável que o FDM se torne ainda mais essencial à forma como equipamentos e peças são projetados e fabricados, permitindo que as empresas levem produtos inovadores e de alta qualidade ao mercado com mais rapidez do que nunca.